-

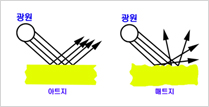

- 1가늠맞춤불량(Misregistering)

-

증상

다색 중첩인쇄에서 각 색의 화상이 정확한 위치에서 서로 중첩되지 않고 어긋나게 나타나는 현상

증상

다색 중첩인쇄에서 각 색의 화상이 정확한 위치에서 서로 중첩되지 않고 어긋나게 나타나는 현상

원인 - 삽지장치, 압통, 전이통의 그리퍼의 동조가 정확히 이루어지지 않음

- 인쇄 중에 종이가 습수를 흡수하여 변형 될 때

- 종이의 신장에 의한 인쇄 길이의 변화를 보정하기 위한 판통과 압통 패킹 지름이 부적절할 때

- 종이에 가장자리 또는 바가지 주름 발생할 경우대책 - 인쇄기 제조사에 A/S 요청

- 축임물 공급량 줄이고 축임물속에 알코올이나 알코올 대체물을 첨가, 블랭킷과 압통의 인압 재조정, 잉크 택 - 낮춤

- 첫 번째 유닛에서 다음 유닛으로 종이가 전달 될 때 종이가 늘어나므로 판통에 대한 압통의 패킹 지름도 조금씩 크게 패킹함

- 종이 교체 및 인쇄실 습도 관리

-

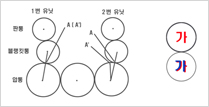

- 2가장자리주름(wave-edged wrinkle)과 바가지주름(tight-edged wrinkle)

-

증상 종이의 가장자리가 늘어나서 물결처럼 구불구불한 현상을 가장자리 주름이라 하고, 종이의 가운데가 늘어나서 바가지처럼 볼록한 현상을 바가지 주름이라 함

증상 종이의 가장자리가 늘어나서 물결처럼 구불구불한 현상을 가장자리 주름이라 하고, 종이의 가운데가 늘어나서 바가지처럼 볼록한 현상을 바가지 주름이라 함

원인 - 종이 파일이 습도가 높은 인쇄실의 공기 중에 장기간 노출되어 공기와 접촉하는 종이의 가장자리가 공기 중의 수분을 흡수 할 때

- 종이 파일이 습도가 낮은 인쇄실의 공기 중에 장기간 노출되어 공기와 접촉하는 종이의 가장자리에서 종이에 함유되어 있는 수분이 공기 중으로 증발되어 종이의 가장자리가 수축할 때대책 - 인쇄기 제조사에 A/S 요청

- 축임물 공급량 줄이고 축임물속에 알코올이나 알코올 대체물을 첨가, 블랭킷과 압통의 인압 재조정, 잉크 택 낮춤

- 첫 번째 유닛에서 다음 유닛으로 종이가 전달 될 때 종이가 늘어나므로 판통에 대한 압통의 패킹 지름도 조금씩 크게 패킹함

- 종이 교체 및 인쇄실 습도 관리

-

- 3건조 불량

-

증상인쇄가 완료되어 배지대에 쌓인 인쇄물에서 잉크의 건조가 지연되어 잉크가 퍼지거나 묻어나는 등의 문제를 일으킴

증상인쇄가 완료되어 배지대에 쌓인 인쇄물에서 잉크의 건조가 지연되어 잉크가 퍼지거나 묻어나는 등의 문제를 일으킴

원인 - 인쇄작업의 특성에 잉크가 적합하지 못할 경우

- 축임물 속에 산이 너무 많이 포함되어 있는 경우

- 잉크 속에 건조제의 함량이 부족할 경우

- 인쇄물에 민인쇄 면적이 넓어서 잉크의 건조에 필요한 산소가 부족한 경우

- 인쇄실 또는 종이의 온도가 너무 낮은 경우

- 인쇄용지의 잉크 비히클의 침투가 늦은 경우대책 - 인쇄 목적과 용지에 맞는 잉크 선정

- 축임물의 pH를 5.5~6.5의 범위로 유지

- 잉크 속에 건조제 추가

- 인쇄실에 환풍기를 설치하여 인쇄기 주위의 공기를 충분히 환기 시킴

- 인쇄실 온도 21~25℃로 유지

- 인쇄용지 교체

-

- 4고스트(Ghost)

-

증상판상에서는 존재하지 않는 화상이, 먼저 인쇄된 화상의 영향을 받아 뒤에 있는 Solid(베다)나 섀도우 부분에, 마치 먼저 인쇄된 화상의 유령과 같은 모양으로 농도가 흐려지는 현상

증상판상에서는 존재하지 않는 화상이, 먼저 인쇄된 화상의 영향을 받아 뒤에 있는 Solid(베다)나 섀도우 부분에, 마치 먼저 인쇄된 화상의 유령과 같은 모양으로 농도가 흐려지는 현상

원인 - 앞쪽에 있는 민인쇄나 희게빼기 부분에서 발생하는 잉크 소비의 과부족으로 인해 뒤에 오는 화상에 나타남

- 판의 비화선부에 있는 습수가 잉크 Form 롤러의 표면에 전이되어 잉크를 반발하여 잉크 공급이 균일하지 못함대책 - 잉크 공급량을 증가시키고, 판과 잉크 Form 롤러 사이의 압력을 최소화하여 잉크의 전이율을 증가 시키거나, 잉크 Form 롤러 중 하나를 횡진동 시켜 고스트 방지롤러로 사용한다. 그리고 경화된 잉크 Form 롤러를 교체함

- 습수 공급량을 줄이고 알코올이나 알코올 대체물을 습수액에 첨가 시킴.

-

- 5광택 불량 (Poor gloss)

-

증상교정인쇄에 비하여 인쇄면의 광택이 부족하여 전체적으로 농도감이나 생동감이 부족한 느낌이 드는 현상

증상교정인쇄에 비하여 인쇄면의 광택이 부족하여 전체적으로 농도감이나 생동감이 부족한 느낌이 드는 현상

원인 - 축임물 과잉으로 잉크가 유화되어 본래의 농도감이나 광택을 상실할 경우

- 잉크의 건조속도가 너무 빨라서 잉크의 유동에 의하여 인쇄면이 평활 하게 되기 전에 잉크가 조기 건조되어 표면의 평활도가 불량인 경우대책 - 계면활성제를 포함하는 에치액(약물)의 농도를 관리하여 계면활성제가 과도하게 첨가되지 않도록 축임물의 조성을 적절하게 유지, 축임물 공급량을 최소화

- 잉크 제조사에 문의하여 적절한 잉크 사용

-

- 6급지불량

-

증상인쇄기 상에서 종이의 공급이 원활하게 이루어지지 않아 생기는 현상

증상인쇄기 상에서 종이의 공급이 원활하게 이루어지지 않아 생기는 현상

원인 - SUCKER(흡착빨대)의 높이와 압력이 부적절

- BLOW(급지분리용)의 높이와 압력이 부적절

- 종이 재단시 종이의 부착

- 정전기 발생

- 2매 급지 방지 장치의 부적절한 세팅대책 - SUCKER 높이와 각도 및 압력 재조정

- BLOW의 높이와 세기 및 압력 재조정

- 종이 추리기 다시하여 종이 사이에 공기 삽입

- 종이의 상대습도 50±5%로 유지하거나 인쇄실의 상대습도 35% 이상으로 유지

- 2매 급지 방지 장치의 재조정

-

- 7더블 (Double)

-

증상동일 화상이 서로 미세하게 어긋난 위치에서 이중으로 겹쳐 인쇄되는 현상

증상동일 화상이 서로 미세하게 어긋난 위치에서 이중으로 겹쳐 인쇄되는 현상

원인 - 인쇄 중 종이가 그리퍼에서 미끄러짐

- 압통 또는 전이통의 베어링 마모

- 전이통이 배통 또는 3배통일 경우 각 조의 그리퍼의 작동 상태가 다름

- 인쇄용지에 가장자리 또는 바가지 주름이 발생하여 인쇄 중에 변형을 일으킨 경우대책 - 그리퍼의 장력 재조정 및 잉크 택 줄여 줌

- 베어링 교환

- 그리퍼 세척 및 장력 재조정

- 인쇄실 습도 관리 및 인쇄 속도 줄임

-

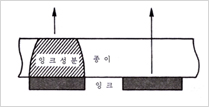

- 8뒤비침과 배어남(Show through & Strike through)

-

증상종이의 뒷면에서 인쇄면이 비치어 보이는 것을 뒤비침이라 하며, 잉크 비히클이 종이의 내부로 침투하여 뒷면에 실제로 잉크가 배어나는 현상을 빼어남이라 함

증상종이의 뒷면에서 인쇄면이 비치어 보이는 것을 뒤비침이라 하며, 잉크 비히클이 종이의 내부로 침투하여 뒷면에 실제로 잉크가 배어나는 현상을 빼어남이라 함

원인 - 잉크의 공급량이 너무 많을 경우

- 잉크 중의 오일 성분이 너무 많거나 오일의 점도가 너무 낮음

- 종이의 흡유도가 너무 높거나 두께가 너무 얇거나 또는 불투명도가 너무 낮음대책 - 잉크 공급량 줄임

- 점도가 높은 잉크로 교체

- 종이 교체

-

- 9뒷묻음(Setoff)

-

증상인쇄물의 잉크층이 피인쇄체에 완전히 고착되지 않은 상태에서 인쇄기의 배지파일에 쌓이게 되면, 다음에 인쇄되는 종이의 뒷면에 잉크가 묻는 현상

증상인쇄물의 잉크층이 피인쇄체에 완전히 고착되지 않은 상태에서 인쇄기의 배지파일에 쌓이게 되면, 다음에 인쇄되는 종이의 뒷면에 잉크가 묻는 현상

원인 - 종이에 대한 잉크 중의 비이클의 침투 속도가 너무 느림

- 잉크의 공급량이 너무 많음

- 축임물에 의한 잉크의 유화가 과도하여 잉크의 건조 속도가 느림

- 종이의 흡수성이 부족

- 배지파일을 너무 높게 쌓거나 파일의 운반 중에 충격이 가해짐

- 잉크 Set가 많이 늦을 경우대책 - Set 빠르고 택이 높은 잉크 사용, 잉크속에 뒷묻음 방지용 컴파운드 및 건조제 첨가, 배지부에서 종이의 정전기 제거

- 잉크 공급량 줄임

- 축임물의 pH, 전도도, IPA 함량 재확인

- 흡수성이 우수한 종이 교체

- 적당한 배지파일이 높이 유지

- 잉크 교체

-

- 10뜬더러움(Tinting)

-

> 증상화선부에 잉크가 묻어서 나타나는 더러움의 위치가 종이마다 일정하지 않고 이동하는 현상으로, 물을 묻힌 스펀지로 판을 닦아내면 쉽게 제거 되지만 금방 다시 나타남

증상화선부에 잉크가 묻어서 나타나는 더러움의 위치가 종이마다 일정하지 않고 이동하는 현상으로, 물을 묻힌 스펀지로 판을 닦아내면 쉽게 제거 되지만 금방 다시 나타남

원인 - 축임물에 의하여 잉크의 과유화

- 축임물이 종이의 도포층으로부터 유화제나 감지화제를 추출하여 잉크입자를 쉽게 유화시킴

- 축임물이 블랭킷이나 인쇄기의 세척액으로 오염된 경우

- 잉크 롤러간 압력 과도 할 때

- 판의 비화선부에 남아 있는 잔류 감광막에 의해 인쇄판이 가볍게 감지화 되는 경우대책 - 내수성이 좋은 잉크로 교체, pH 검토, 축임물 공급량 줄이고 세척제에 의한 오염되지 않도록 주의

- 종이교체

- 축임물 교환 및 롤러와 블랭킷 재세척

- 잉크롤러 압력 재조정

- 판 세척, 판 전체에 재노광. Tinting 계속되면 잉크나 종이의 문제임

-

- 11롤러 까짐(Roller stripping)

-

증상롤러에 잉크가 고르게 전이 되지 않고 세로로 줄이 생기는 현상

증상롤러에 잉크가 고르게 전이 되지 않고 세로로 줄이 생기는 현상

원인 - 축임물의 pH가 너무 높을 경우

- 습수 공급량이 과도한 경우

- 금속롤러의 불감지화가 일어난 경우

- 잉크의 유동 불량 및 과유화가 된 경우

- 잉크의 유화량이 작은 경우

- 판과 블랭킷의 인압이 과도한 경우

- 축임물 속에 아라비아고무가 너무 많이 함유된 경우대책 - 축임물의 전도도와 pH 확인 및 재조정

- 습수 공급량 감소

- 롤러 교체 및 구리도금

- 잉크의 유동성 개량

- 잉크의 유화량 개량

- 인압 재조정

- 습수액의 아라비아고무 함량 줄임

-

- 12마모성 불량(Rub off)

-

증상잉크가 완전히 건조된 후 접지나 제책 과정에서 잉크 피막의 스크레치가 발생되는 현상

증상잉크가 완전히 건조된 후 접지나 제책 과정에서 잉크 피막의 스크레치가 발생되는 현상

원인 - 잉크 중의 비건조성 물질에 의하여 잉크 막이 약하게 형성

- 잉크 피막을 형성하는 바니쉬가 완전 건조 후 강도가 약한 경우

- 부적절한 왁스(Wax)의 사용이나 왁스의 적정함량 미달인 경우대책 - 종이에 적합한 잉크 선택, 윤활유나 석유 또는 광물유와 같은 첨가제의 사용 자제, 건조제에도 비건조성 성분이 들어 있으므로 과도한 건조제의 사용을 피함

- 피막강도가 강한 바니쉬 사용

- 왁스 추가 및 다른 왁스로 대체

-

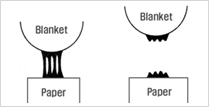

- 13망점퍼짐(Dot gain)

-

증상잉크롤러, 판, 블랭킷, 종이로 잉크가 전이는 과정에서 실제 망점이 퍼져 인쇄 농도의 재현성이 나빠지는 현상

증상잉크롤러, 판, 블랭킷, 종이로 잉크가 전이는 과정에서 실제 망점이 퍼져 인쇄 농도의 재현성이 나빠지는 현상

원인 - 잉크롤러, 판, 블랭킷, 종이 사이의 인압이 너무 강하여항복점을 초과 하는 경우에는 영구변형으로 남아 망점 확대 발생

- 축임물에 의하여 잉크의 과유화로 인하여 점탄성이 떨어진 경우

- 종이 뜯김 등을 방지하기 위하여 잉크에 과도하게 첨가되는 컴파운드나 리듀서에 의해 잉크의 항복점 낮아진 경우대책 - 롤러 압력 및 각 실린더 사이의 인압 재조정

- 습수의 공급량을 줄이고, 적절한 IPA과 H액(pH, 전도도 조절)의 양으로 인쇄

- 적절한 양의 컴파운드와 리듀서를 사용

-

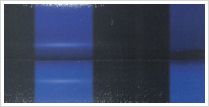

- 14모틀링 (Mottling)

-

증상인쇄면의 잉크 농도가 균일하지 못하고 마치 배 껍질 모양으로 작은 반점의 농도 얼룩이 무수하게 나타나는 현상

증상인쇄면의 잉크 농도가 균일하지 못하고 마치 배 껍질 모양으로 작은 반점의 농도 얼룩이 무수하게 나타나는 현상

원인 - 종이에 대하여 잉크의 조성이 부적합 할 경우

- 도포지(코트지)의 도포층이 불균질하여 잉크의 흡수성이 불균일 할 경우

- 비도포지의 표면이 거칠고 잉크의 흡수성이 불균일 할 경우

- 단단하고 잉크의 수용성이 나쁜 종이에 대하여 잉크의 공급량이 너무 많을 경우

- 블랭킷통과 압통 사이의 인압이 너무 높을 경우대책 - 종이의 종류에 맞는 잉크의 택 조정 및 교체

- 용지 교체

- 잉크량 줄이거나 용지 교체

- 인압 재조정

-

- 15바탕더러움(Scumming

-

증상잉크가 비화선부에 부착하여 더러움을 일으키는 현상으로 물을 묻힌 헝겊이나 스펀지로 닦아내어도 제거되지 않고 같은 위치에서 반복하여 나타나는 현상

증상잉크가 비화선부에 부착하여 더러움을 일으키는 현상으로 물을 묻힌 헝겊이나 스펀지로 닦아내어도 제거되지 않고 같은 위치에서 반복하여 나타나는 현상

원인 - 축임물 묻힘 롤러의 커버가 더러워졌거나 마모되었을 경우

- 망점 인쇄에서 잉크의 공급이 과도하여 잉크가 망점 주위로 퍼져 비화선부를 감지화 한 경우

- 제판 과정에서 불감지화처리가 잘못될 때

- 잉크 중에 마모성 입자가 포함된 경우

- 제판 과정에서 현상하기 전에 판이 노광된 경우대책 - 롤러 커버 세척 및 교환, 판교체 및 판 제조사에서 추천하는 판 세척제 사용

- 안료 함량 높은 잉크 사용하여 잉크 공급량을 줄임

- 불감지화 재처리

- 마모성 입자가 적게 함유된 잉크로 교체

- 판교체

-

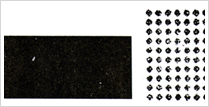

- 16스노우플레이키니스(Snowflakiness)

-

증상민인쇄(SOLID, 베다, 섀도우) 화상이나 망점의 내부를 확대경으로 보면 잉크층이 균일하지 못하고 눈송이 모양의 작은 흰 반점들이 나타나는 현상

증상민인쇄(SOLID, 베다, 섀도우) 화상이나 망점의 내부를 확대경으로 보면 잉크층이 균일하지 못하고 눈송이 모양의 작은 흰 반점들이 나타나는 현상

원인 - 축임물의 공급량이 너무 많아 잉크가 축임물을 과도하게 흡수하여, 판과 블랭킷사이에서 잉크층이 분리 될 때, 작은 축임물 방울들이 표면에 노출되어 종이로 균일하게 전이되지 못하게 됨

대책 - 축임물 공급량을 줄이고 알코올이나 알코올 대체물을 축임물에 첨가하거나, 유화량이 많거나 내산성과 내알콜성이 부족한 잉크일 경우 교체하고 잉크장치의 뒤쪽에 낮은 압력의 송풍기를 설치하여 잉크속에 흡수된 축임물을 증발 시킴

-

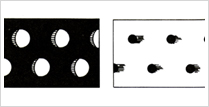

- 17슬러(Slur)

-

증상다미끄럼 발생으로 인한 인쇄물의 화상이 퍼지는 현상

증상다미끄럼 발생으로 인한 인쇄물의 화상이 퍼지는 현상

원인 - 판통과 블랭킷의 패킹 불량에 의한 표면속도 차이 발생

- 블랭킷과 압통사이의 인압과다 및 잉크 공급량 과다

- 블랭킷의 장력 부족

- 종이의 도포층이 블랭킷의 인쇄면에 쌓임대책 - 판통과 블랭킷의 언더(UNDER) 패킹 재조정

- 블랭킷과 압통의 입압 재조정 및 잉크 공급량을 줄임

- 블랭킷의 장력 재조정

- 축임물 속에 약간의 습윤제 첨가 및 수분에 대한 저항력이 더 큰 용지 사용

-

- 18워시 마크(Wash marks)

-

증상SOLID 화상의 선단에서부터 후미를 향하여 희미하게 수직 줄무늬가 나타나는 현상

증상SOLID 화상의 선단에서부터 후미를 향하여 희미하게 수직 줄무늬가 나타나는 현상

원인 - 축임물의 공급량이 너무 많을 경우

대책 - 축임물 공급량을 줄이고 알코올이나 알코올 대체물을 축임물에 첨가

-

- 19잉크 날림 (Flying, Misting, 비산)

-

증상인쇄기에서 롤러 사이로 잉크가 전이되는 과정에서 잉크가 분리될 때, 미세한 잉크 방울이 공기 중으로 날아 공기를 오염시키고 인쇄기나 종이에 묻는 현상

증상인쇄기에서 롤러 사이로 잉크가 전이되는 과정에서 잉크가 분리될 때, 미세한 잉크 방울이 공기 중으로 날아 공기를 오염시키고 인쇄기나 종이에 묻는 현상

원인 - 잉크 공급량이 너무 많아 두꺼운 잉크 막이 분리 되면서 가는 실처럼 길게 늘어 날 경우

- 잉크의 예사성이 너무 좋고 택이 너무 높을 경우

- 가로진동 롤러의 진동폭이 좁아서 롤러 위에 부분적으로 두꺼운 잉크층이 생길 경우

- 인쇄속도가 너무 빨라 롤러 표면의 마찰열에 의하여 잉크의 유동성이 너무 클 경우대책 - 잉크의 공급량을 줄임

- 잉크 제조사에 문의하여 왁스 컴파운드와 같은 예사성 감소제 첨가, 축임물의 공급량을 증가시켜 잉크의 예사성 줄임

- 횡진동 롤러의 상태 확인

- 인쇄속도 줄이거나 잉크 냉각장치를 설치하여 잉크의 온도를 적절히 유지

-

- 20잉크 되오름 (Backing away)

-

증상잉크집 블레이드가 열려 있어도 잉크가 잉크집 롤러 표면으로 잘 묻어나가지 않는 현상, 잉크를 헤라로 휘저어 주면 해결되지만 시간이 지나면 다시 나타나는 현상

증상잉크집 블레이드가 열려 있어도 잉크가 잉크집 롤러 표면으로 잘 묻어나가지 않는 현상, 잉크를 헤라로 휘저어 주면 해결되지만 시간이 지나면 다시 나타나는 현상

원인 - 잉크의 항복점, 즉 잉크의 유동에 필요한 외력이 너무 클 경우, 잉크집의 경사가 작거나 인쇄속도가 너무 느린 경우

- 잉크의 요변성(Thixotropy)이 너무 강할 경우

- 잉크의 택이 너무 작을 경우대책 - 잉크집의 바닥이 롤러 쪽으로 급경사를 이루게 함으로써 잉크의 중력에 의해 유동이 증가 됨

- 잉크 교체

- 잉크에 컴파운드나 고광택 미디움을 소량 첨가, 인쇄적성이나 인쇄 효과가 나빠질 수 있으므로 주의 요함

-

- 21잉크 쌓임 (Ink piling, 잉크 남음)

-

증상잉크가 롤러나 판 또는 블랭킷 위에 쌓여서 잉크의 전이가 적절하게 이루어지지 못하고 굳어지는 현상

증상잉크가 롤러나 판 또는 블랭킷 위에 쌓여서 잉크의 전이가 적절하게 이루어지지 못하고 굳어지는 현상

원인 - 잉크 중의 안료 함량이 너무 많거나 잉크가 축임물에 의하여 과도하게 유화되어 유동성이 부족한 경우

- 잉크의 제조 과정에서 연육이 불량하여 잉크속에 거친 입자가 많이 포함된 경우

- 축임물에 의하여 끈적끈적해진 종이의 도포층이 블랭킷 표면에 부착하여 잉크의 전이를 방해할 경우대책 - 잉크를 교체하거나 잉크 속에 바니쉬를 첨가하여 잉크의 유동성을 증가시킴, 축임물 공급량을 최소화 함

- 잉크 교체

- 축임물 공급량을 줄이고 내수성이 좋은 종이로 교체

-

- 22종이 뜯김(Picking)

-

증상몇 가닥의 섬유가 아니라 작은 면적의 종이 표면 자체가 잉크의 택에 의하여 뜯겨져 나오는 현상

증상몇 가닥의 섬유가 아니라 작은 면적의 종이 표면 자체가 잉크의 택에 의하여 뜯겨져 나오는 현상

원인 - 잉크의 택에 비하여 종이 내부의 결합강도가 너무 낮거나 도포층의 결합력이 너무 약할 경우

- 건조된 상태에서는 표면강도가 큰 종이가 인쇄 중에 축임물을 흡수하여 표면강도가 약해지는 경우

- 인쇄기 상에서 인쇄기가 정지되어 있는 동안에 잉크가 건조되어 잉크의 택이 커질 경우대책 - 종이 교체, 잉크 택 줄이고 인쇄 속도를 줄이며 블랭킷통과 압통 사이의 인쇄압력을 최소한으로 줄임

- 습수의 공급량을 줄이고 습수액 속에 알코올이나 알코올 대체물 첨가

- 건조제 적게 포함된 잉크 사용, 잉크 롤러에 시판되는 건조 방지제를 분사

-

- 23종이 말림(Curl or Reverse curl)

-

증상인쇄가 끝난 종이가 위쪽 또는 아래쪽으로 말리는 현상

증상인쇄가 끝난 종이가 위쪽 또는 아래쪽으로 말리는 현상

원인 - 인쇄 중에 흡수된 축임물에 의하여 종이의 인쇄표면이 늘어나서 종이가 아래쪽으로 말림

- 종이가 블랭킷으로부터 분리될 때 잉크의 택에 의하여 인쇄 표면이 늘어나 아래쪽으로 말림

- 인쇄중에 종이의 인쇄 표면에 흡수된 축임물이 배지파일에서 증발되면 위쪽으로 말림

- 종이 자체가 말리기 쉬운 성질을 가지고 있슴대책 - 축임물 공급량을 최소화하고 축임물 속에 알코올이나 알코올 대체물 첨가

- 잉크의 택 줄이고 공급량을 증가시켜서 종이의 분리가 쉽게 유도, 인쇄 속도 줄이고 블랭킷과 압통의 인압을 최소화

- 더 두꺼운 종이 사용

- 종이 교체

-

- 24쵸킹(Chalking)

-

증상잉크가 완전히 건조된 후 인쇄면을 손가락으로 가볍게 문지르면 종이에 결합되지 못한 잉크의 안료가 묻어 나오는 현상

증상잉크가 완전히 건조된 후 인쇄면을 손가락으로 가볍게 문지르면 종이에 결합되지 못한 잉크의 안료가 묻어 나오는 현상

원인 - 잉크 비히클의 침투성이 너무 좋은 경우

- 종이의 흡수성이 너무 좋은 경우

- 잉크의 건조가 지연되어 잉크의 비히클이 굳어지기 전에 너무 많은 양의 비히클이 종이에 흡수되는 경우

- 축임물에 의한 잉크의 유화가 과도하여 비히클의 점착성이 떨어질 경우대책 - 잉크 바니스를 첨가하여 비이클의 침투 속도를 줄임

- 종이 교환

- 건조가 빠른 잉크 선택

- 축임물의 pH, 전도도, IPA 함량 확인

-

- 25트래핑 불량(Poor trapping)

-

증상다색 인쇄기를 사용한 다색 인쇄에서 먼저 인쇄된 잉크층 위에 다음 색의 잉크가 잘 오르지 않는 현상

증상다색 인쇄기를 사용한 다색 인쇄에서 먼저 인쇄된 잉크층 위에 다음 색의 잉크가 잘 오르지 않는 현상

원인 - 흡수성이 나쁜 피인쇄체에서 먼저 인쇄된 잉크보다 다음 잉크의 잉크 택이 높은 경우

- 먼저 인쇄된 잉크층의 두께가 너무 두꺼운 경우

- 인쇄 후 파우더를 과량 분사한 경우

- 먼저 인쇄된 잉크 속에 불건성유나 왁스 컴파운더가 너무 많이 포함되어 다음 잉크의 부착을 방해 할 경우대책 - 잉크 택이 높은 잉크부터 먼저 인쇄, 건조가 빠른 잉크를 먼저 인쇄

- 농도가 높은 잉크를 먼저 인쇄하여 잉크층의 두께가 얇게 인쇄, 먼저 인쇄된 잉크보다 다음 잉크의 공급량을 증가 인쇄

- 파우더 사용량을 줄임

- 왁스 컴파운드가 포함된 잉크의 사용을 피함

-

- 26화상마모(Image wear or loss)

-

증상판 상에서 화선부 자체가 마모되거나 없어져 화선부에 잉크가 잘 전이 되지 않는 현상

증상판 상에서 화선부 자체가 마모되거나 없어져 화선부에 잉크가 잘 전이 되지 않는 현상

원인 - 판과 블랭킷 및 판과 잉크 또는 축임물 Form 롤러 사이의 접촉 압력이 너무 클 경우

- 종이의 표면이나 잉크 입자가 거칠 때

- 축임물 속에 아라비아고무가 너무 많이 함유된 경우

- 축임물 속에 산의 함량이 너무 많은 경우대책 - 판 상의 접촉 압력 재조정 및 판 교체

- 종이나 잉크 또는 두 가지 모두 교체

- 축임물 교체, 축임물 공급하지 않은 채 축임물 Form 롤러를 판에 붙여 인쇄함으로써 화선부에 부착된 아라비아 고무액을 제거

- 축임물 교체

-

- 27히키(Hickey, 잉크 딱지)

-

증상판이나 블랭킷 위에 입자 상태의 이물질이 부착하여 종이의 인쇄면에 도너츠 모양으로 잉크가 묻지 않는 부분이 발생하는 현상으로, 이물질이 잉크를 받아들이지 않는 경우 흰 반점으로 나타나며, 특히 민인쇄부에서 두드러지게 나타남

증상판이나 블랭킷 위에 입자 상태의 이물질이 부착하여 종이의 인쇄면에 도너츠 모양으로 잉크가 묻지 않는 부분이 발생하는 현상으로, 이물질이 잉크를 받아들이지 않는 경우 흰 반점으로 나타나며, 특히 민인쇄부에서 두드러지게 나타남

원인 - 인쇄기 위에 건조된 잉크 조각이나 먼지가 묻어 있는 경우

- 인쇄실 내에 먼지가 많은 경우

- 잉크캔 속에서 건조된 잉크 피막이 완전히 제거되지 않은 경우

- 재단기에서 발생하는 종이 부스러기가 종이 표면에 묻어 있는 경우

- 축임물 롤러의 커버에서 섬유가 떨어져 나올 경우대책 - 인쇄기의 상태를 항상 청결하게 유지

- 인쇄기에 히키 제거 롤러 설치 및 플라스틱 커버를 설치

- 잉크캔에 있는 잉크 피막을 완전히 제거하여 인쇄

- 종이추리기 및 청결 유지

- 커버교환

기술정보

기술정보인쇄불량 원인/대책

기술정보인쇄불량 원인/대책

번호제목